ООО «ЭкоВторРесурс», Астрахань

3 102 посетителя с 20 июля 2016

Статус:

ДействующееОфициальный сайт

pirosorb.comАдрес

414056, Россия,Латышева, 18

Секретарь

(8512) 99-66-54Менеджер

(8512) 62-38-30Директор

+7 927 561-57-23Франшиза. Производство сажевого кокса, печного топлива, методом высокотемпературного пиролиза

Наша организация в связи с успешным продвижением своей продукции и услуг на рынке, в сфере переработки вторсырья активно расширяет производственные мощности и приглашает желающих зарабатывать от 1 700 000,00 рублей в месяц на переработке промышленных отходов приобрести готовый высокорентабельный бизнес и надёжных компаньонов в нашем лице. Так как наша продукция пользуется большим спросом у промышленных предприятий на всей территории нашей страны и за рубежом, у нас появилась уникальная возможность ставить по одному заводу в каждом городе с населением свыше 500 тысяч человек не создавая при этом конкуренции среди наших же предприятий. Сложилась ситуация когда мы готовы поделиться своими секретами и технологиями не потому что мы такие филантропы, а потому что работая совместно и делясь своим опытом и умением мы получаем во сто крат больше прибыли тем самым позволяя развиваться самим себе и тем кто с нами работает.

Исходное сырьё свозимое на предприятие, проходит первичный осмотр на предмет наличия в ней металлических дисков, колец и направляется на разделку. Шины с грузового автотранспорта измельчаются (размеры куска 30*20*20 см.), а легковые шины и шины меньшего диаметра поступают в дальнейшую работу без разделки, что существенно экономит время, трудозатраты и расходы по электроэнергии.

Сырьё грузится в корзину и подаётся к реактору в загрузочный блок где под действием гидравлики попадает в реактор. Происходит первичный запуск установки, и выход в рабочий режим в течении 1-2 часов. Парогазовая смесь получаемая в результате реакции перегретая до температуры 1200°C поступает по трубопроводам в циклоны где происходит отделение взвешенных частиц от парогазовой смеси и частично конденсируется печное топливо. Конструктивная особенность циклона уже на этом этапе позволяем максимально отделить все примеси от парогазовой смеси тем самым получить хорошее качество печного топлива. На следующем этапе в холодильнике происходит конденсация основной массы печного топлива, достигается это путём поддержания постоянной температуры от +15 до +30°C с помощью градирни и чиллира. На последнем этапе в скрубберах происходит окончательная конденсация парогазовой смеси после чего трубопровод выводит к печи дожига и к вентиляторам среднего давления.

Сажевый кокс с металлокордом выгружается из нижней части блока выгрузки реактора по мере его просыпания в бункер, и не требует каких либо остановочных действий процесса. Это технологическое решение позволяет экономить не только на энергоносителях, но и получать хорошую производительность и качественный продукт. Далее на магнитном сепараторе происходит отделение металла от сажевого кокса, продукт упаковывается и отправляется заказчикам.

Постоянный мониторинг окружающей среды на предприятии показал, что выбросов в атмосферу вредных веществ за всю историю наблюдения не зафиксировано. Это говорит о том, что технология применённая при создании данной установки имеет самые высокие показатели по экологичности и промышленной безопасности.

Процесс загрузки сырья в реактор происходит постоянно без остановки реактора, что существенно упрощает работу на установке и имеет большой положительный эффект на себестоимость, и технологичность процесса в целом.

В установке применена дублирующая схема конденсации парогазовой смеси, что позволяет работать 365 дней в году без профилактических остановок и иметь резервную линию на случай аварии или непредвиденной остановки.

Из одной тонны используемых покрышек получается:

Потребление сырья: 6 тонн в сутки

Чистая прибыль в месяц: 1 700 000,00 рублей

Потребление сырья: 12 тонн в сутки

Чистая прибыль в месяц: 3 500 000,00 рублей

Потребление сырья: 24 тонны в сутки

Чистая прибыль в месяц: 7 500 000,00 рублей

Что мы предлагаем

- Уникальное сертифицированное оборудование, по переработки отработанных автомобильных покрышек, камер и других отходов РТИ.

- Гарантированный выкуп всего объёма выпускаемой продукции — сажевого кокса по конкурентной, рыночной цене.

- Полное техническое и информационное сопровождение вашего бизнеса в течение всего периода функционирования приобретаемого оборудования.

- Помощь в продвижении вашего бизнеса в сфере утилизации опасных отходов.

- Возможность софинансирования в приобретении нашего оборудования.

- Возможность покупки нашего оборудования в лизинг.

- Подбор и обучение персонала для работы на нашем оборудовании.

- Окупаемость в течении 7 месяцев со дня пуска производства, без раскачки.

- Прибыль от 1 700 000,00 рублей в месяц.

- Надёжных партнёров в нашем лице, так как нам не выгодны Ваши убытки.

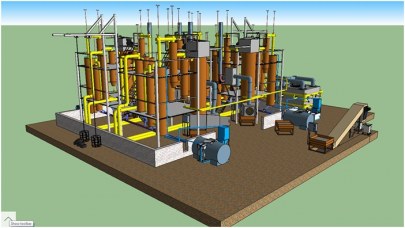

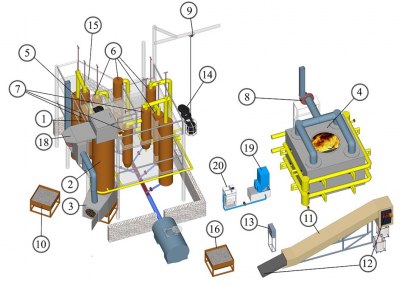

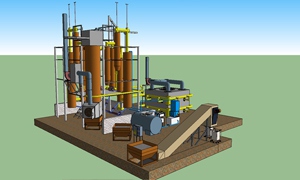

Основные узлы и принцип работы "Константа-6"

"Константа-6″ предназначена для производства методом высокотемпературного пиролиза сажевого кокса, вторичного металла и печного топлива, а также утилизации резиносодержащих и полимеросодержащих отходов.- Блок загрузки сырья: 1

- Блок реактора: 1

- Блок выгрузки: 1

- Печь дожигав газов: 1

- Конденсатор (теплообменная колонна): 2

- Адсорбер (надсадочная колонна тонкой очистки): 4

- Циклоны: 4

- Вентилятор среднего давления (дымосос) Тип Д 3,5*1500: 4

- Подъёмник, таль РА-500/1000: 1

- Бункер (тигель с шиберной заслонкой): 6

- Транспортёр ленточный с магнитным сепаратором: 1

- Загрузочный и приёмные бункеры: 2

- Электрошкаф: 1

- Корзина: 1

- Лестничный марш: 1

- Тигль для металла: 1

- Кольца рашига фарфоровые: 680 кг.

- Гидроприводные шиберные заслонки: 2

- Градирня: 1

- Чиллер: 1

Принцип работы установки:

В основе работы установки «Константа-6» использован метод термического разложения вторичного сырья на высоколиквидные продукты, под действием сверх высоких температур при кислородном голодании. Именно сочетание сверхвысоких температур и отсутствие кислорода в реакторе позволяет получать продукты, которые по своим характеристикам не уступают гостовским продуктам, а по ряду свойств превосходят (не имеют специфичного, химического запаха, отсутствие летучих в сажевом коксе, большая внутренняя поверхность, взрывопожаробезопасен и многое другое).Исходное сырьё свозимое на предприятие, проходит первичный осмотр на предмет наличия в ней металлических дисков, колец и направляется на разделку. Шины с грузового автотранспорта измельчаются (размеры куска 30*20*20 см.), а легковые шины и шины меньшего диаметра поступают в дальнейшую работу без разделки, что существенно экономит время, трудозатраты и расходы по электроэнергии.

Сырьё грузится в корзину и подаётся к реактору в загрузочный блок где под действием гидравлики попадает в реактор. Происходит первичный запуск установки, и выход в рабочий режим в течении 1-2 часов. Парогазовая смесь получаемая в результате реакции перегретая до температуры 1200°C поступает по трубопроводам в циклоны где происходит отделение взвешенных частиц от парогазовой смеси и частично конденсируется печное топливо. Конструктивная особенность циклона уже на этом этапе позволяем максимально отделить все примеси от парогазовой смеси тем самым получить хорошее качество печного топлива. На следующем этапе в холодильнике происходит конденсация основной массы печного топлива, достигается это путём поддержания постоянной температуры от +15 до +30°C с помощью градирни и чиллира. На последнем этапе в скрубберах происходит окончательная конденсация парогазовой смеси после чего трубопровод выводит к печи дожига и к вентиляторам среднего давления.

Сажевый кокс с металлокордом выгружается из нижней части блока выгрузки реактора по мере его просыпания в бункер, и не требует каких либо остановочных действий процесса. Это технологическое решение позволяет экономить не только на энергоносителях, но и получать хорошую производительность и качественный продукт. Далее на магнитном сепараторе происходит отделение металла от сажевого кокса, продукт упаковывается и отправляется заказчикам.

Постоянный мониторинг окружающей среды на предприятии показал, что выбросов в атмосферу вредных веществ за всю историю наблюдения не зафиксировано. Это говорит о том, что технология применённая при создании данной установки имеет самые высокие показатели по экологичности и промышленной безопасности.

Процесс загрузки сырья в реактор происходит постоянно без остановки реактора, что существенно упрощает работу на установке и имеет большой положительный эффект на себестоимость, и технологичность процесса в целом.

В установке применена дублирующая схема конденсации парогазовой смеси, что позволяет работать 365 дней в году без профилактических остановок и иметь резервную линию на случай аварии или непредвиденной остановки.

Из одной тонны используемых покрышек получается:

- Сажевого кокса — 400 кг.

- Печного топлива — 400 кг.

- Металлокорд — 100 кг.

- Пиролизный газ — 100 кг.

"Константа-6"

Стоимость установки: 11 300 000 руб.Потребление сырья: 6 тонн в сутки

Чистая прибыль в месяц: 1 700 000,00 рублей

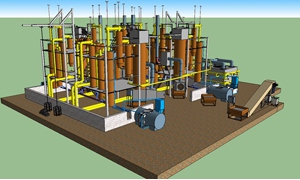

"Константа-6 модуль 2"

Стоимость установки: 22 100 000 руб.Потребление сырья: 12 тонн в сутки

Чистая прибыль в месяц: 3 500 000,00 рублей

"Константа-6 модуль 4"

Стоимость установки: 40 000 000 руб.Потребление сырья: 24 тонны в сутки

Чистая прибыль в месяц: 7 500 000,00 рублей

- 20 июля 2016

- 2595 просмотров

- Поделиться

2595 просмотров c 20 июля 2016